Karena karakter campuran yang berbeda maka distilasi dilakukan dengan cara berbeda pula. Oleh karena itu distilasi meliputi beberapa tipe yaitu: distilasi azeotropik, distilasi kering, distilasi ekstraktif, distilasi beku (freeze distillation), distilasi fraksinasi, distilasi ua (steam distillation) dan distilasi vakum.

Berdasarkan prosesnya, distilasi juga dapat dibedakan menjadi distilasi batch (batch distillation) dan distilasi kontinyu (continuous distillation).Disebut distilasi batch jika dilakukan satu kali proses, yakni bahan dimasukkan dalam peralatan, diproses kemudian diambil hasilnya (distilat dan residu). Disebut distilasi kontinyu jika prosesnya berlangsung terusmenerus.Ada aliran bahan masuk sekaligus aliran bahan keluar.Rangkaian alat distilasi yang banyak digunakan di industri adalah jenis tray tower dan packed tower.

Perawatan peralatan distilasi

Kolom distilasi harus dirawat agar kebersihan dan penggunaannya dapat seoptimal mungkin, dilakukan sebagai berikut :

- Pengaruh panas kolom pada unit kolom distilasi terbatas pada kondensor dan pendidih ulang (reboiler), karena, pada umumnya, kolom tersebut diisolasi, sehingga kehilangan kalor sepanjang kolom relatif kecil

- Untuk umpan yang berupa zat cair pada titik gelembungnya (q = 1) yaitu cairan jenuh, kalor yang diberikan pada pendidih ulang sama dengan yang dikeluarkan pada kondensor. Untuk umpan yang berwujud selain cairan jenuh kebutuhan kukus, pemanas dihitung dengan neraca panas (neraca entalpi).

Adsorpsi atau penjerapan adalah proses pemisahan bahan dari campuran gas atau cair, bahan yang akan dipisahkan ditarik oleh permukaan zat padat yang menyerap (adsorben). Biasanya partikel-partikel kecil zat penyerap ditempatkan ke suatu hamparan tetap dan fluida kemudian dialirkan melalui hamparan tetap tersebut sampai zat padat itu mendekati jenuh dan pemisahan yang dikehendaki tidak dapat berlangsung lagi. Kebanyakan zat pengadsorpsi adalah adsorben. Bahan-bahan yang berpori, dan adsorpsi berlangsung terutama pada dinding-dinding pori.

Pemisahan terjadi karena perbedaan bibit molekul atau karena perbedaan polaritas menyebabkan sebagian molekul melekat pada permukaan itu lebih erat daripada molekul-molekul lainnya. Misalnya, limbah industri pencucian kain batik diadsorpsi zat warnanya dengan menggunakan arang tempurung kelapa yang sudah diaktifkan. Limbah elektroplating yang mengandung nikel, logam berat nikel diadsorpsi dengan zeolit yang diaktifkan.

Pengoperasian peralatan kolom adsorpsi

Kolom adsorpsi dilengkapi dengan peralatan :- Bak penampung umpan sekaligus berfungsi sebagai bak penampung overflow, bak pengatur debit, bak penampung efluen, pompa air, flowmeter

- Sebelum alat dioperasikan terlebih dahulu kolom diisi dengan aquades sampai sedikit di atas lapisan adsorben. Hal ini dimaksudkan untuk menghindari udara yang terjebak di dalam kolom yang dapat mengganggu laju aliran.

- Alat dioperasikan dengan mengalirkan sampel air baku secara grafitasi (downflow) secara terus menerus dari bak penampung umpan dengan menggunakan pompa menuju ke bak pengatur laju limpasan. Bak pengatur laju limpasan digunakan untuk mendapatkan tekanan dan laju limpasan yang konstan.

- Setelah dari bak pengatur laju limpasan aliran umpan dilewatkan flowmeter untuk mendapatkan hasil pembacaan laju limpasan secar visual.Flowmeter ini dilengkapi dengan 3 buah kran pengatur. Sesuai dengan Gambar kran a digunakan untuk mengatur besar kecilnya laju limpasan, kran b berfungsi sebagai pintu masuk aliran umpan menuju ke kolom adsorpsi. Kran b akan ditutup pada saat kalibrasi flowmeter dengan kondisi kran c terbuka. Setelah laju limpasan aliran stabil, kran c ditutup ddan kran b dibuka. Kemudian umpan akan mengalir menuju ke kolom adsorpsi.

- Setelah operasional alat dengan waktu dan laju limpasan tertentu dilakukan pengambilan sampel air baku pada masing-masing outlet yang selanjutnya dilaksanakan analisis

- Diulangi untuk kondisi operasi yang berbeda dengan variasi laju limpasan, variasi konsentrasi influen, dan variasi ukuran media.

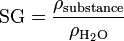

is the density of the substance, and

is the density of the substance, and  is the density of water. (By convention ρ, the Greek letter

is the density of water. (By convention ρ, the Greek letter